手持式气动打磨工具应用正在被机器人固定式 自动打磨技术取代。

汽车内饰件自动化打磨

如今,越来越多的客户在寻求专业定制化气动打磨与抛光工具应用解决方案。本次需求的提出方是德派长期合作的一家著名的汽车行业客户。该客户之前一直使用德派的标准手持枪式打磨工具,应用于车身焊接后抛光打磨。每条产线上该工位由2个工人,三班操作完成,因此,每条产线共需要6个工人来完成工作。客户的项目定义是:手持式气动打磨工具应用应该被机器人固定式自动打磨技术取代(即采用机器人智能打磨与抛光解决方案)。目标是:2个机器人取代6个工人(2个工人每班),优化表面处理同时消除人为错误,避免对工人的健康危害,提高生产频率同时降低生产成本。

目前市场已有新款打磨工具,其接触应力能够敏感识别各类工件形状,电子控制器与机器人控制器是独立的两组系统。弊端是生产过程中如遇电子控制器发生故障,将导致维修成本增加,而停线带来的经济损失更加无法预估。为规避类似情况发生,客户特别要求只可用机器人控制器进行控制调节,不能额外再使用电子控制器。因此,客户找到了速耐气动工具希望为其提供定制化气动工具解决方案。

该项目看似很简单,仅需要与大多数工业机器人一样日常完成常规系列动作,例如焊接,涂装,搬运等,但其实绝非如此简单,针对此案应用,考虑到接触应力因素,该项目明确定义需要使用机器人智能打磨与抛光解决方案替代传统手持式气动打磨工具应用;由于每个工件的接触应力连续性是不同的,这才是此项目应用的真正技术难点,因此,该任务对于速耐技术团队来说是一个巨大挑战。

基于客户提供的框架数据、打磨材料及质量标准,研发人员选择了一款参数适合的固定轴。该轴设置方式消除了影响机器人的自由运动的所有阻碍,特殊的磨头设计实现了打磨轴的夹持固定,并通过法兰盘与机器人连接。为了达到最佳打磨特性,用于夹持磨料嵌入部分的打磨轴下压力由气压进行控制。气压可调范围为1~6.3bar,通过这种方式,所需的接触应力可以灵活调整,无需再增加电子控制器做常规电路调节。

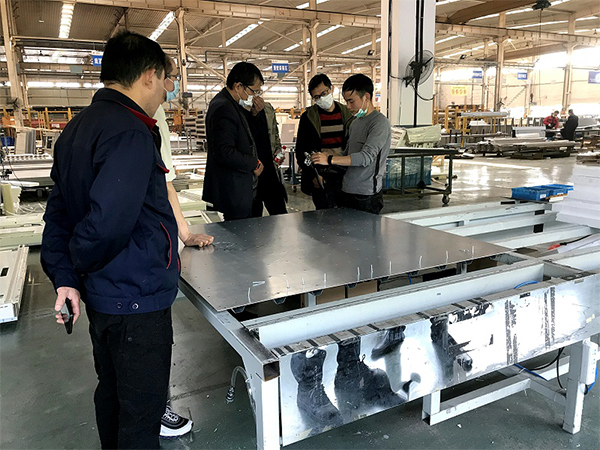

机器人应用的打磨头通过3D打印技术制造,同时,在速耐的实验室里,为了达成客户要求的表面质量标准,相关打磨材料的最佳接触应力也被精确锁定。最终,这一机器人固定式自动打磨试制系统成功地通过了测试,可适用于客户工厂的大规模生产。

在新技术的生产效能被有效验证后,对整个机器人的质量参数和重复生产因素及投资回报率也作了评估。从经济回报率角度,设备费用会在3个月收回成本。另外,还会带来其他好处,诸如绿色环保,预防工伤事故以及规避抛光工序中的人为错误等。

创新的机器人智能打磨与抛光解决方案已成功应用于自动化生产,有效替代了低效生产的手持式气动打磨及抛光工具。

速耐气动工具是一家致力于气动工具研发制造、销售、售后服务于一体的专业化气动工具公司,专业从事铆接工具紧固方案、表面打磨、抛光方案处理的高科技企业。公司主导产品有:气动铆钉枪(拉钉枪、螺母枪、拉帽枪、哈克枪)、气动打磨机(圆形打磨机、方型打磨机、自动化打磨机)、黄油机、等气动工具产品。速耐气动工具守护好流水线的每一道工序,帮助企业提升生产效率。

全国服务热线

全国服务热线