铆接机对离合器组装发挥了作用,自动铆接机用于汽车部件的组装已有数十年历史。所以,当一家汽车供应商来寻找速耐、想购买1台冲 铆接机以组装离合器片时,这一用途并没有什么特别的问题。但是,当这家供应商需要冲铆机组装多种不同型号的离合器片、并且帮助操作人员取放部件时,问题就来了。

离合器片是很薄的钢制圆盘,其中心通过开槽的毂与传动轴相连。圆盘上覆盖着一种类似于刹车垫的材料,从而使离合器能够安静而平稳地滑动。圆盘周边排布着3个到6个凸耳或叶片,每个凸耳用4个半空心钢制铆钉固定在圆盘上。

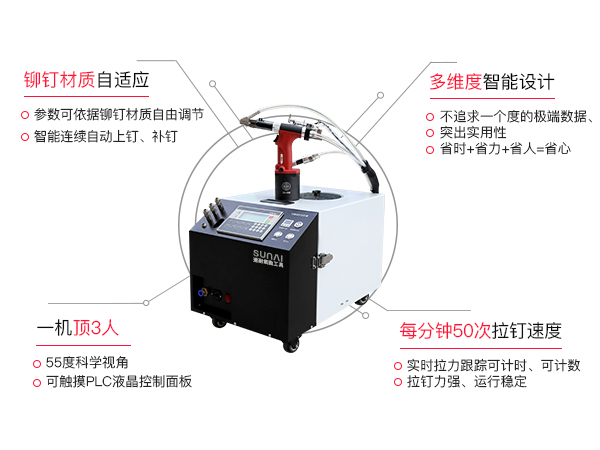

最初,这家供应商使用了1台半自动冲铆接机来把凸耳安装在圆盘上。但是,每安装完1个铆钉后,操作人员都必须把圆盘组件从冲铆机上拿下来并且移动到一个新的铆接位置。这样,对于一个有6个叶片的离合器片,操作人员需要搬动部件25次一24个铆钉各1次,还有1次是把完成的组件从冲铆机中拿走。改用双头铆接机可以一次安装2个铆钉,在一定程度上提高了生产率,但效果仍然不够理想。速耐的技术人员提出了一种更好的办法。新系统的核心是一台SN-896型冲铆机,可以同时安装1个凸耳上的所有4个铆钉。为了进一步提高生产率,把离合器片的夹具放到了一个伺服控制的旋转分度台上。现在,是分度台而 不是操作人员来把离合器片转动到下一个铆接位置。组装完成后,分度台下方的一个气动缸把组件从夹具上顶起。操作人员仍然需要把部件放上和取下冲铆机,但现在已经是非常人性化的操作了。

“取放部件使前臂非常容易疲劳,而气动缸能够帮助操作人员方便地拿取部件。”Beach解释说。由于分度台是伺服控制,系统可以编程组装无论是4个还是6个凸耳的离合器片,而操作人员只需要更换夹具和按下新程序的启动按钮。 “对于凸轮传动的分度台,转动档位的数量是固定的。”Be说。 “而对于伺服传动的分度台,你可以自动修改档位的数量。”“新系统解决了曾经难办的事情,并且让它变得不那么枯燥了。”

以上是小编的讲解,如有想了解或想要购买速耐铆钉枪的客户,欢迎来电或在线咨询,我们会在第一时间为您服务。

全国服务热线

全国服务热线